Zusammenfassung von Robin und Michael

Aufbau von Polymerwerkstoffen/Kunststoffen

- Kunststoffe bestehen aus Makromolekülen

- Die jeweiligen Makromoleküle eines Kunststoffes sind aus wiederholenden Grundeinheiten aufgebaute Polymere

- Die Grundeinheiten (Monomere) sind organische Verbindungen

- Die Größe der Makromoleküle eines Polymers variiert zwischen einigen 6 tausend bis über eine Million Grundeinheiten

- Polymere können unverzweigte, verzweigte oder vernetzte Moleküle sein

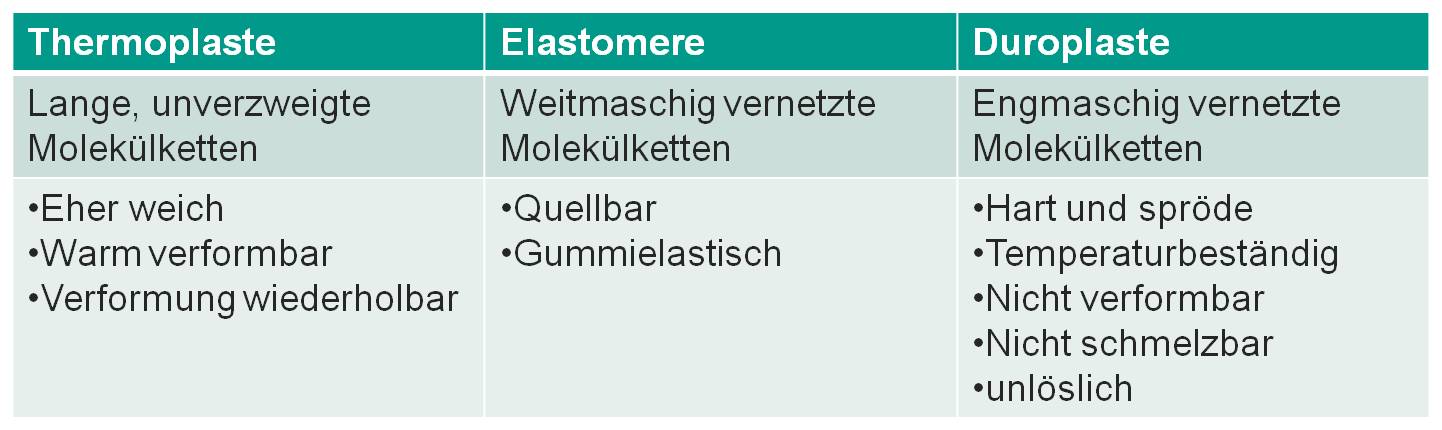

- Lineare Polymere sind Thermoplaste; vernetzte Polymere sind Duroplaste, Weitmaschiger vernetzte Polymere sind elastische Kunststoffe (Elastomere)

Thermoplaste

- Lassen sich bei höheren Temperaturen verformen, da die Makromoleküle kaum verbunden sind

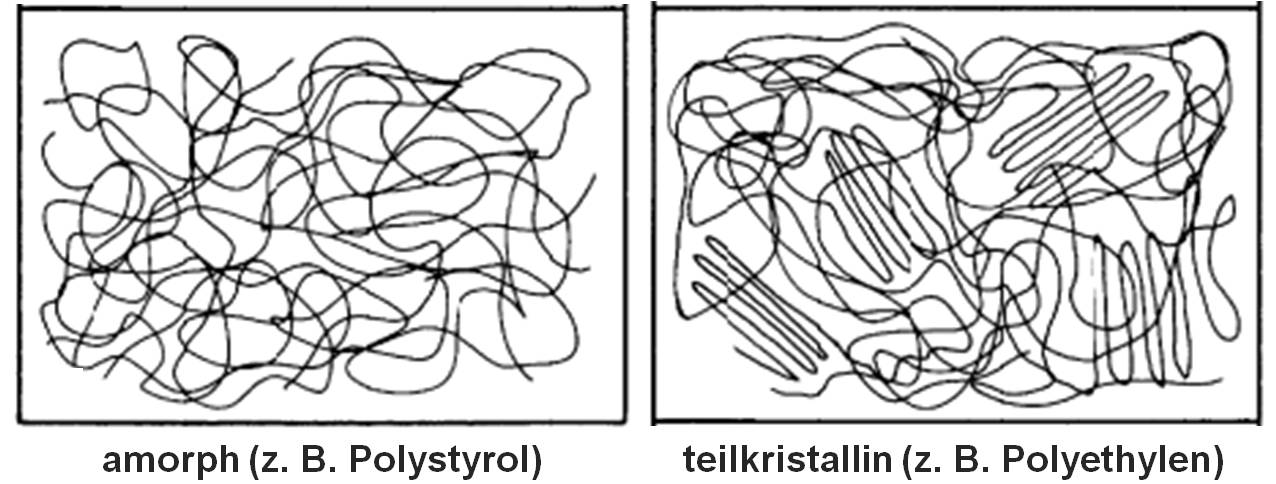

- Die Makromoleküle sind lange unverzweigte Ketten, die völlig regellos (amorph) oder regelmäßig (teilkristallin) angeordnet sein können.

Elastomere

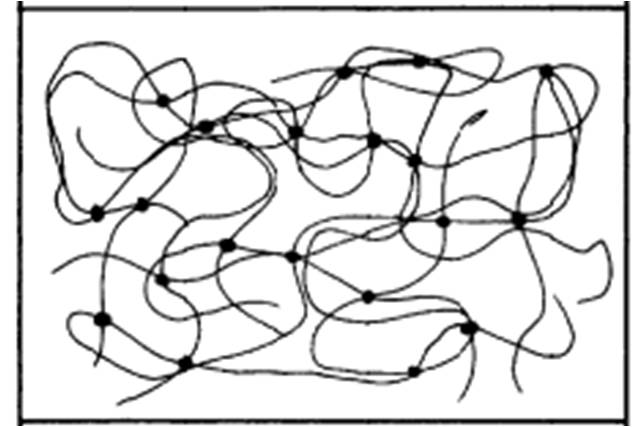

- In Elastomeren sind die Makromoleküle weitmaschig vernetzt. Die Vernetzungspunkte sind feste Bindungen.

- Elastomere lassen sich auf mindestens das Doppelte ihrer Länge dehnen und kehren beim Loslassen in ihren Ausgangszustand zurück. (Gummielastizität)

Duroplaste

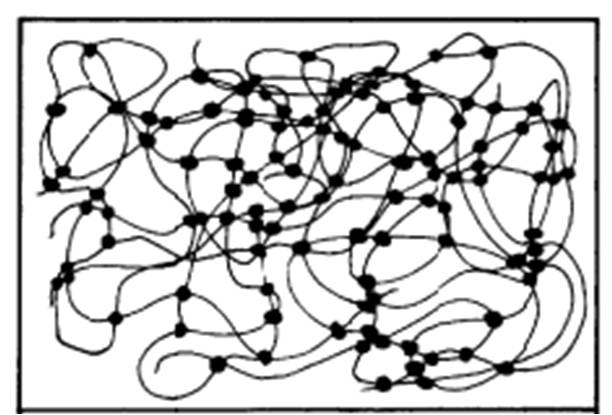

- In Duroplasten sind die Makromoleküle engmaschig vernetzt. Die Moleküle können beim Erhitzen nicht aneinander vorbeigleiten.

- Durch die dicht beieinander liegenden Vernetzungspunkte sind Duroplaste schlecht verformbar, weisen aber eine hohe Härte auf.

Herstellung von Polymerwerkstoffen

Additionspolymerisation als Kettenreaktion (Polymerisation) am Beispiel Polyethylen

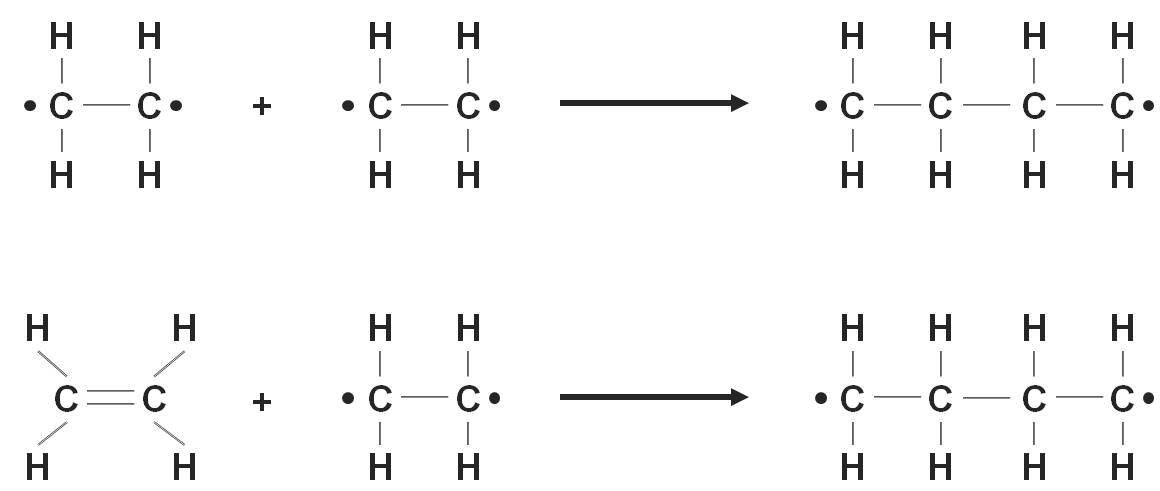

- Das Monomer Ethen (früher Ethylen) ist ein ungesättigtes Molekül.

- Die Doppelbindung besitzt eine höhere Bindungsenergie als eine Einfachbindung

- Wird diese Doppelbindung (z. B. durch thermische Energie) aufgebrochen, entsteht ein bifunktionelles Monomer mit freien Radikalen.

- Das Aufbrechen der Doppelbindung unter Bildung von Radikalen wird als Startreaktion bezeichnet.

Da die C-Atome nach dem Aufbrechen der Doppelbindung kein Elektronenoktett mehr aufweisen, reagieren die freien Radikale miteinander und mit dem Ethen, um wieder die Edelgaskonfiguration zu erreichen:

Additionspolymerisation als Stufenreaktion (Polyaddition)

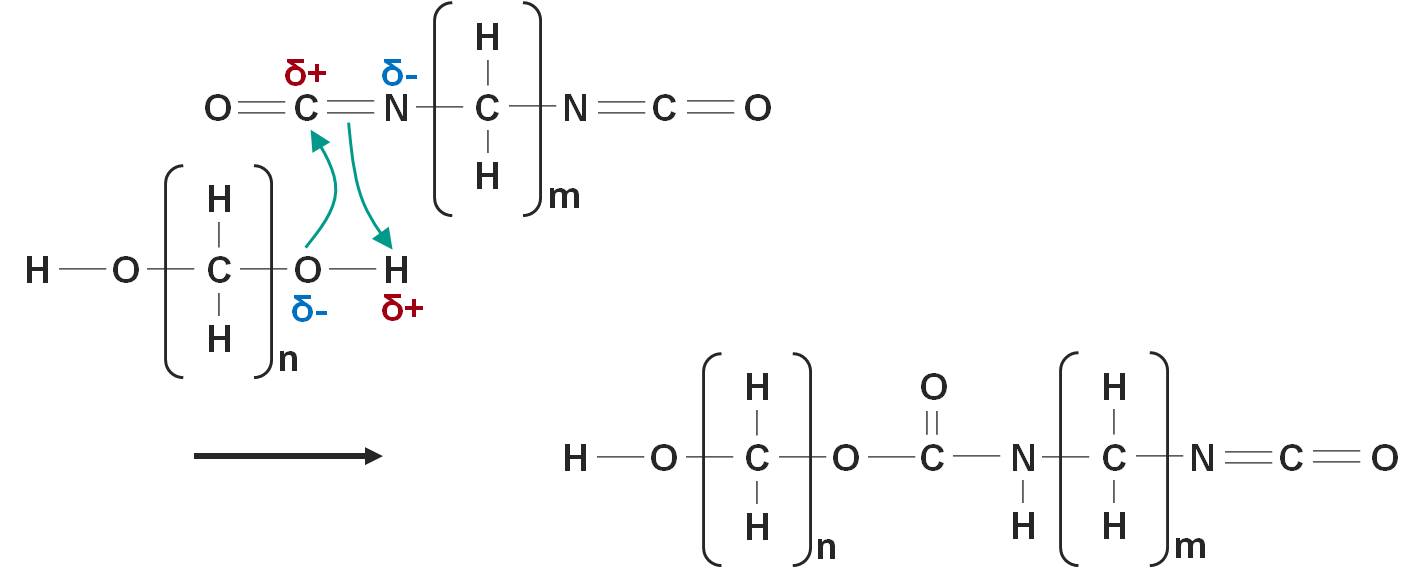

Bei der Stufenreaktion werden verschiedenartige molekulare Bausteine zu einem Makromolekül zusammengesetzt.

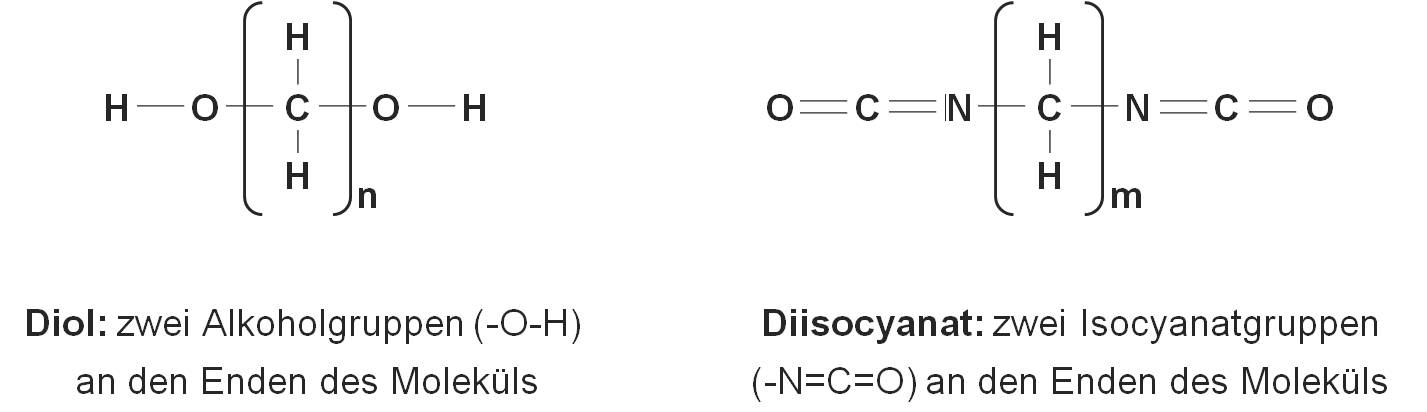

Für die Herstellung von Polyurethan (PU) werden ein Diol und ein Diisocyanat benötigt:

Das Produkt hat an den Enden eine OH-Gruppe und eine NCO-Gruppe, die mit anderen Produkten oder weiteren Monomeren reagieren können.

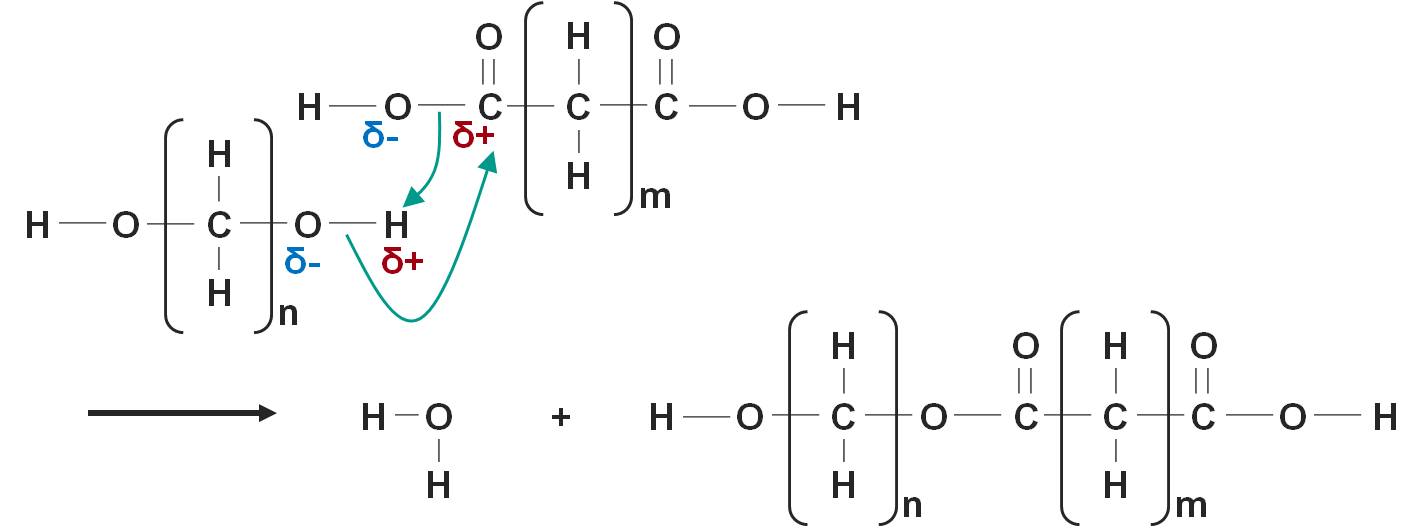

Kondensationspolymerisation (Polykondensation)

Bei der Polykondensation wird bei der Addition zweier Monomere ein niedermolekulares Produkt

(z. B. Wasser) abgespalten.

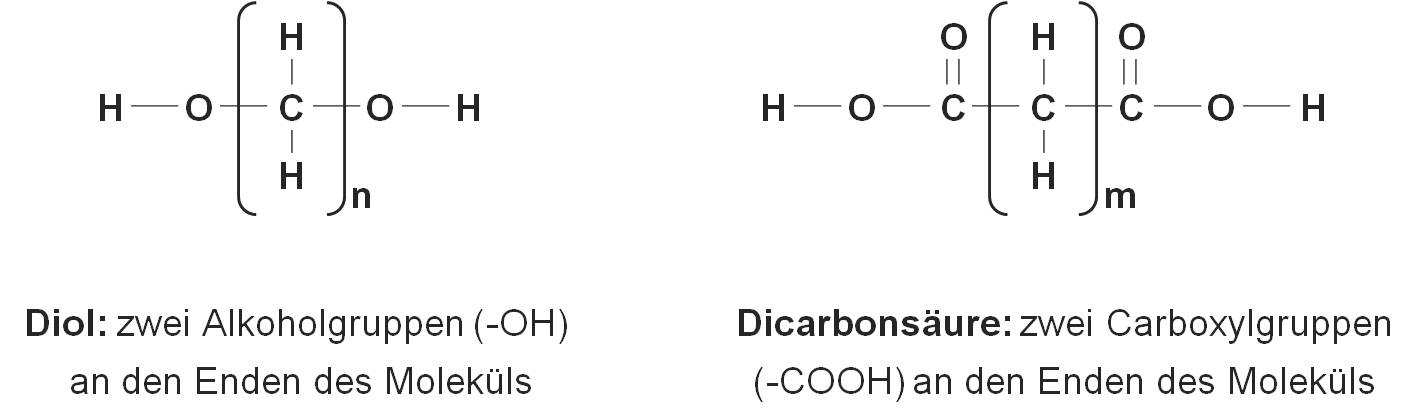

Für die Herstellung von Polyestern werden ein Diol und eine Dicarbonsäure benötigt:

Das Produkt hat an den Enden eine OH-Gruppe und eine NCO-Gruppe, die mit anderen Produkten oder weiteren Monomeren reagieren können.

Eigenschaften und Anwendungsgebiete von Polymerwerkstoffen

Technische Eigenschaften:

- schlecht elektrisch leitend

- bei tiefen Temperaturen spröde

- bei höheren Temperaturen plastisch verformbar

- geringe Dichte

- schmelzen oder zersetzen sich bei verhältnismäßig geringen Temperaturen

- chemische Beständigkeit bei Raumtemperatur an der Luft

Die Eigenschaften von Kunststoffen lassen sich durch die Wahl der Makromoleküle, Herstellungsverfahren und durch die Beimischung von Additiven variieren.

Eigenschaften von Kunststoffen:

Eigenschaften von Thermoplasten im Vergleich zu Stahl:

- Thermoplasten haben eine geringere Dichte, Schmelztemperatur, Wärmefähigkeit, Steifigkeit und Festigkeit als Stahl.

- Thermoplaste haben eine höhere Schmelzwärme, Wärmekapazität und Wärmedehnung als Stahl.

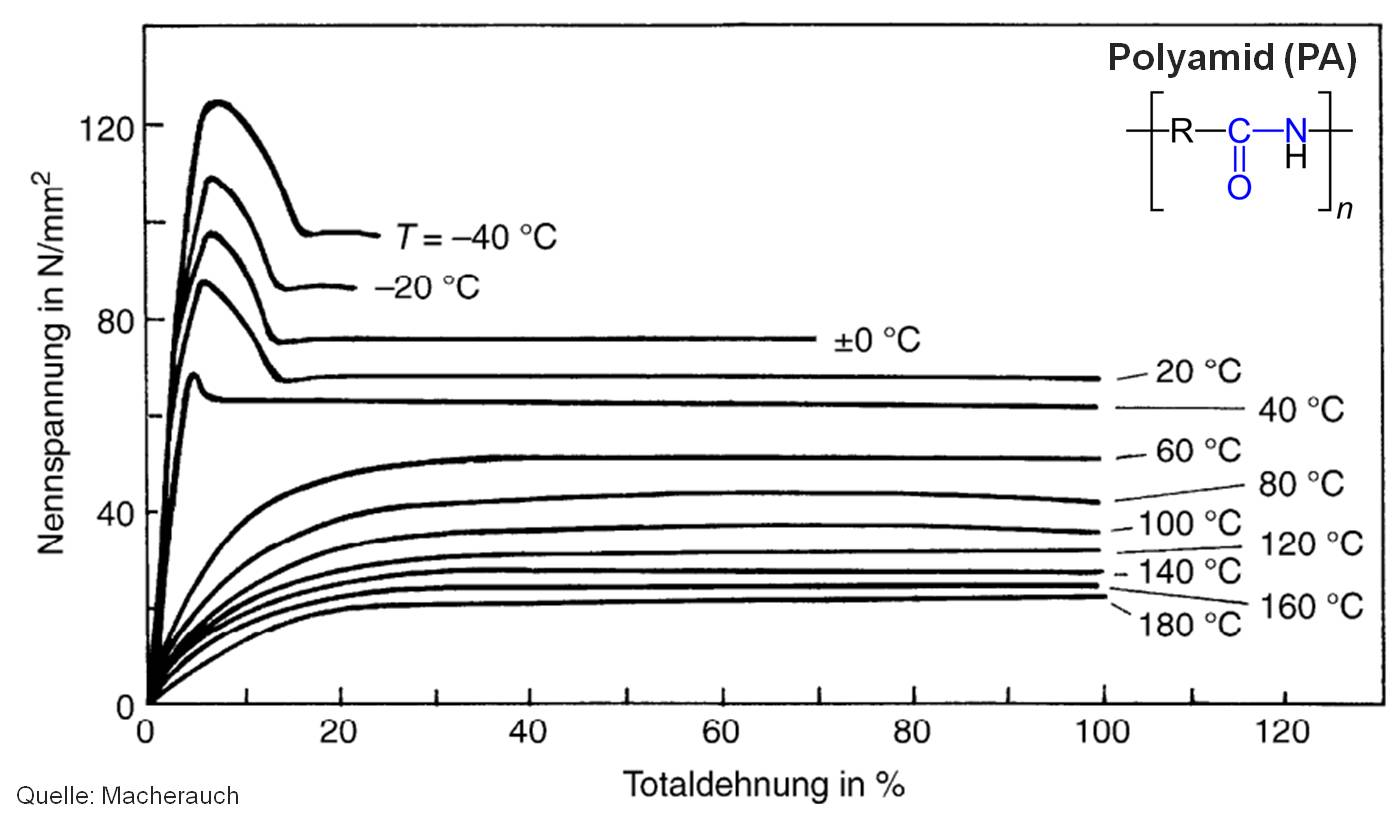

Zugfestigkeit von Thermoplasten:

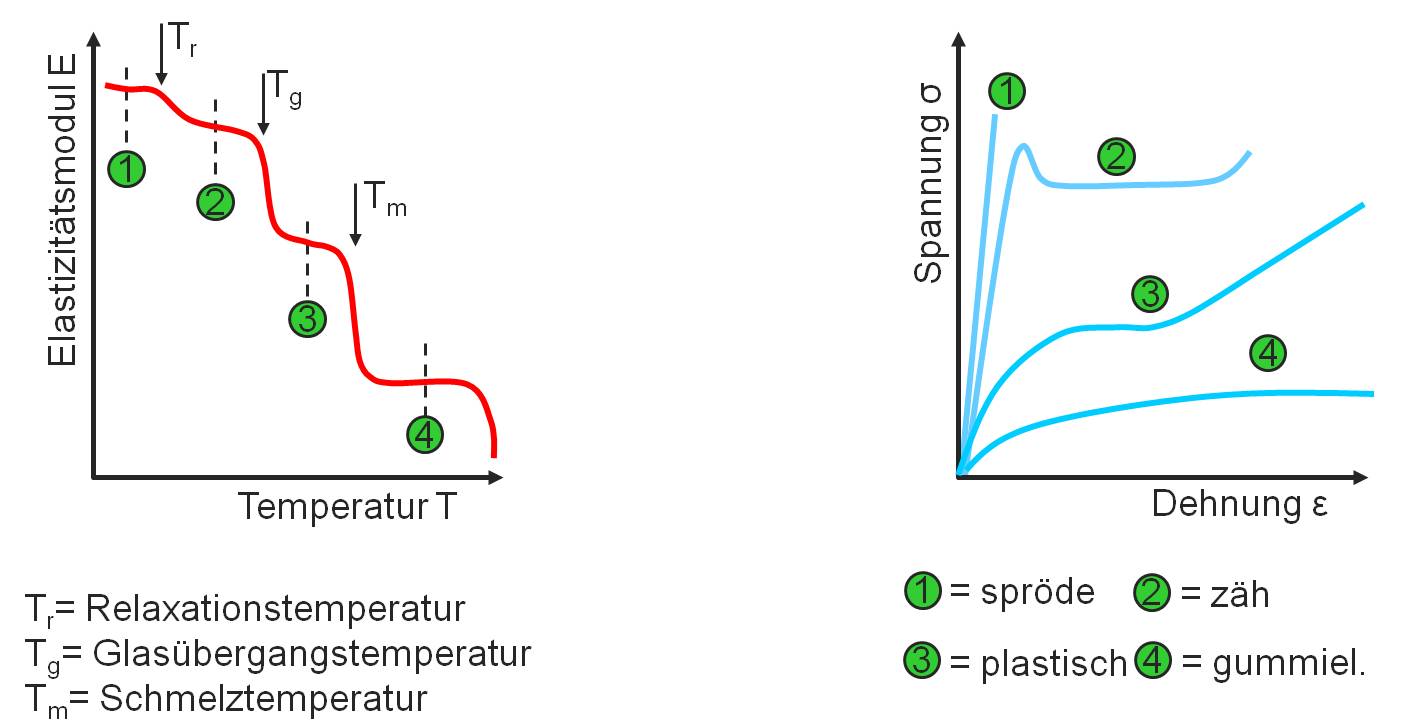

Verformungsverhalten von teilkristallinen Thermoplasten:

- Bei tiefen Temperaturen verhalten sich Polymerwerkstoffe grundsätzlich spröde.

- Eine Erweichung tritt im Temperaturbereich um die Glasübergangstemperatur herum ein.

- Bei der Schmelztemperatur werden die kristallinen Bereiche aufgeschmolzen. Durch die freiwerdende Wärme werden van-der-Waals-Kräfte zwischen den Molekülen überwunden.

- Bei weiterer Temperaturerhöhung findet die thermische Zersetzung statt.

- Die Spannungs-Dehnungskurve zeigt einen linear steilen Anstieg. Die Proben brechen nach sehr kleinen Deformationen spröde.

- Der steile Anstieg tritt infolge der Verformung der amorphen Bereiche auf. Beim lokalen Überschreiten der Glasübergangstemperatur tritt eine lokale Einschnürung (Spannungsabfall) auf.

- Oberhalb der Glasübergangstemperatur weisen teilkristalline Thermoplaste eine stetige Verformungskurve auf. Es findet eine gleichmäßige Entknäuelung der amorphen und Entfaltung der kristallinen Werkstoffbereiche statt.

- Oberhalb der Schmelztemperatur verhalten sich teilkristalline Thermoplaste weich, lederartig, gummiartig.

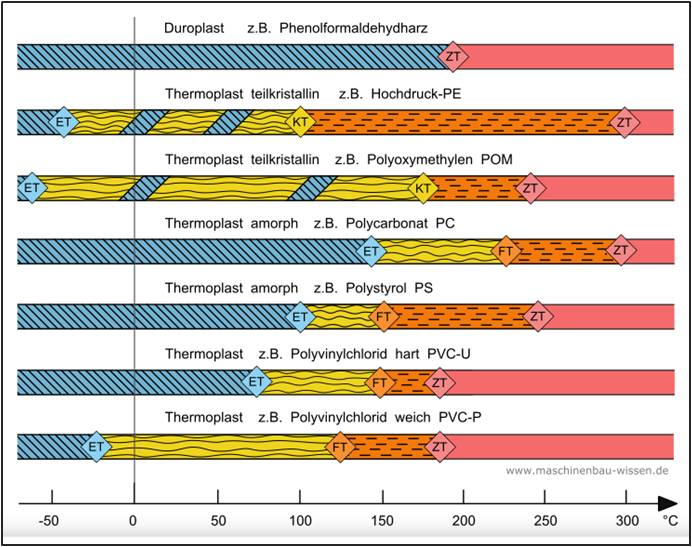

Zustandsbereiche von Thermoplasten:

- Kunststoff kann in folgenden Zustandsbereichen vorliegen:

- Übergangsbereich (Glasübergang) oder Einfriertemperaturbereich beziehungsweise Erweichungstemperaturbereich (ET)

- Kristallisationstemperaturbereich (KT)

- Fließtemperaturbereich (FT)

- Zersetzungstemperaturbereich (ZT)

- Je nach Aufbau der Makromoleküle hat jeder Kunststoff, in Abhängigkeit von der Temperatur, einen entsprechenden Zustandsbereich.

Einsatztemperaturbereiche:

- Die maximalen Einsatztemperaturbereiche von Kunstoffen sind viel geringer als die Einsatztemperaturbereiche von Metallen.

- Der maximale Einsatztemperaturbereich von Polyethylen (PE) liegt zum Beispiel zwischen 90°C und 120°C.

- Der maximale Einsatztemperaturbereich von Aluminium liegt hingegen zwischen 300°C und 520°C.

Recycling von Kunststoffen:

- Thermoplaste wie Polyethylen, Polypropylen und Polyethylenterephthalat sind recycelbar.

- Zunächst werden die Kunststoffabfälle nach Größe und Material sortiert.

- Daraufhin werden die Kunststoffe zerkleinert und gereinigt.

- Danach werden die zerkleinerten Kunststoffe nach Farben getrennt.

- Als nächstes wird das Material bei 220°C aufgeschmolzen und noch einmal gefiltert.

- Im Anschluss wird der flüssige Kunststoff abgekühlt und zu Granulat verarbeitet.

- Das Granulat kann weiter verarbeitet werden um daraus neue recycelte Erzeugnisse herzustellen