Zusammenfassung von Michael und Robin

Allotropie

Allotropie bezeichnet die Erscheinung, wenn ein chemisches Element im gleichen Aggregatzustand in zwei oder mehr Strukturformen auftritt.

Allotropie von Eisen

- α -Eisen T < 911 °C krz

- γ -Eisen 911 °C < T < 1392 °C kfz

- δ -Eisen T > 1392 °C krz

Umwandlungsverhalten von reinem Eisen

- Beim Abkühlen kristallisiert bei 1536°C aus der Schmelze krz δ-Eisen

- δ-Eisen wandelt bei 1392 °C in das kfz γ-Eisen um

- γ-Eisen wandelt bei 906 °C in das krz α-Eisen um

- Bei 769 °C (Curie-Punkt) wird das Eisen ferromagnetisch.

- Umwandlungspunkte (A) sind abhängig von der Richtung, aus der sie erreicht werden.

Eisen-Kohlenstoff-Diagramm

- Kohlenstoff ist das wichtigste Legierungselement des Eisens.

- Der Kohlenstoff wird in die Zwischengitterplätze des α-, γ- und δ-Eisens eingelagert und ist daher nur in begrenztem Umfang im jeweiligen Eisengitter löslich.

- Das Eisen-Kohlenstoff-Diagramm beschreibt die temperaturabhängigen Gefüge Änderungen für unlegierte Stähle und Eisengusswerkstoffe.

- Das Gleichgewichtsdiagramm Eisen-Kohlenstoff verliert seine Gültigkeit mit zunehmendem Gehalt an Legierungselementen.

Das Eisen-Kohlenstoff-Diagramm setzt sich aus drei Teilbereichen zusammen:

Eutektische Reaktion

- Oberhalb der Liquiduslinie bilden die beiden Komponenten eine gemeinsame Schmelze.

- Die Schmelze mit der eutektischen Zusammensetzung erstarrt bei einer bestimmten Temperatur wie ein reines Metall.

- Die eutektische Legierung weist die niedrigste Erstarrungstemperatur auf.

- Unterhalb der Soliduslinie liegen die Phasen des Eutektikums in einem feinen Gemenge vor.

Eutektoide Reaktion

- Umwandlung im festen Zustand

- Der Zerfall eines Mischkristalls in zwei andere feste Phasen wird als Eutektoide Reaktion bezeichnet.

- Das entstehende Gefüge heißt Eutektoid, also einem Eutektikum ähnlich.

Peritektische Reaktion

- Die Schmelztemperatur einer Komponete liegt unterhalb des Drei-Phasen-Gleichgewichts.

- Primär erstarrte Mischkristalle und Schmelze wandeln in eine andere Mischkristallart um.

- Die Bildung der Sekundärmischkristalle beginnt an der Oberfläche der Primärmischkristalle.

- Die so entstandene Hülle aus Sekundärmischkristallen um die Primärmischkristalle verlangsamt die weitere Konzentrationsverschiebung.

Stahlerzeugung

- Eisenerz und Koks werden dem Hochofen hinzugefügt

- Heißwind (1200 °C) wird eingeblasen

- Kohlenstoffträger reagieren zum Reaktionsgas Kohlenmonoxid und binden den Sauerstoff aus dem Eisenerz

- Eisen und Koks werden aufgeschmolzen und es entstehen Roheisen und Schlacke

- Schlacke und Eisen trennen sich und werden getrennt abgelassen

- Roheisen wird ins Stahlwerk transportiert

- Roheisen wird entschwefelt um den Kohlenstoff Anteil auf unter 4% zu senken

- Lanze bläst reinen Sauerstoff in das Eisen um den Kohlenstoff auf Ca. 0,4% weiter zu senken

- nach diesen Arbeitsschritten spricht man von Stahl

- durch Hinzufügen von anderen Metallen lassen sich die Eigenschaften des Stahls verändern

- fertiger Stahl wird ausgelassen und zu Bramme und Knüppel für die weitere Verarbeitung gewalzt

Stähle:

Definition:

- Legierung aus Eisen und Kohlenstoff

- Werkstoff, dessen Massenanteil an Eisen größer ist als der jenes anderen Elements

- Kohlenstoffgehalt <2,06%

Wichtige Eigenschaften von Stählen:

- plastisch verformbar, schweißbar, span- und bearbeitbar, oft magnetisierbar, wärmeleitfähig, härtbar, elektrisch leitfähig, korrosionsbeständig

- Schmelztemperatur bei ca. 1530°C und Dichte = 7,85g/cm³

Durch einen unterschiedlichen Kohlenstoffgehalt sowie der Beimengung von Legierungselementen entstehen unterschiedliche Stahlsorten mit unterschiedlichen Eigenschaften. Legierungselemente können dabei Schwermetalle, Leichtmetalle oder Nichtmetalle sein.

Stähle können nach dem Anteil an Legierungselementen unterschieden werden.

- Unlegierte Stähle: < 1% Legierungselemente

- Legierte Stähle: < 5% Legierungselemente

- Hochlegierte Stähle: > 5% Legierungselemente

Die Einteilung von Stählen kann nach Güte, nach Anwendung oder nach Gefüge erfolgen.

Einteilung nach Güte:

- Grundstähle:

- unlegiert

- Anforderungen an ihr Gefüge erfordern keine Maßnahmen bei der Herstellung

- keine besonderen Gebrauchseigenschaften von ihnen verlangt

- nicht für eine Wärmebehandlung bestimmt

- Qualitätsstähle:

- unlegiert oder legiert

- bei ihrer Herstellung besondere Sorgfalt notwendig

- zusätzliche Anforderungen wie Sprödbruchempfindlichkeit, Verformbarkeit oder Schweißbarkeit

- Edelstähle:

- unlegiert oder legiert

- besitzen einen hohen Reinheitsgrad

- die chemische Zusammensetzung ist besonders eng toleriert

- wichtigste legierte Stähle: nichtrostende Stähle, Schnellarbeitsstähle

Einteilung nach Anwendung:

- Bau und Konstruktionsstähle:

- un-, niedrig und hochlegierte Baustähle

- Vergütungsstähle, Einsatzstähle, Automatenstähle, Nicht-rostende Stähle

- Werkzeugstähle:

- Kaltarbeitsstähle (Bearbeitungstemperatur bis 200°C)

- Warmarbeitsstähle (Bearbeitungstemperatur bis 400°C)

- Schnellarbeiterstähle (Bearbeitungstemperatur bis 600°C)

Die Einteilung der Stähle kann außerdem nach DIN EN 10027-1 erfolgen.

- Die Einteilung der Stähle erfolgt zum einen nach den mechanischen oder physikalischen Eigenschaften sowie der Einsatzbestimmung oder zum anderen nach ihrer chemischen Zusammensetzung.

- Hauptgruppe 1 (mechanische oder physikalische Eigenschaften):

- Beispiel:

- S235JR

- Der erste Buchstabe gibt im Kurznamen des Stahls den Verwendungszweck an.

- Die darauf folgende Zahl gibt die wichtigsten mechanischen Eigenschaften an.

- Am Ende des Kurznamens kann ein Zusatzsymbol stehen, das auf weitere Eigenschaften hinweist.

- Beispiel:

- Hauptgruppe 2 (chemische Zusammensetzung):

- Unterscheidung in:

- unlegierte Stähle (Mn < 1 Ma.-%), (außer Automatenstähle)

- unlegierte Stähle (Mn > 1 Ma.-%), niedrig legierte Stähle (Legierungselemente < 5 Ma.-%), (außer Schnellarbeitsstähle)

- unlegierte Stähle (Mn > 1 Ma.-%), niedrig legierte Stähle (Legierungselemente < 5 Ma.-%), (außer Schnellarbeitsstähle)

- unlegierte Stähle (Mn > 1 Ma.-%), niedrig legierte Stähle (Legierungselemente < 5 Ma.-%), (außer Schnellarbeitsstähle)

- Unterscheidung in:

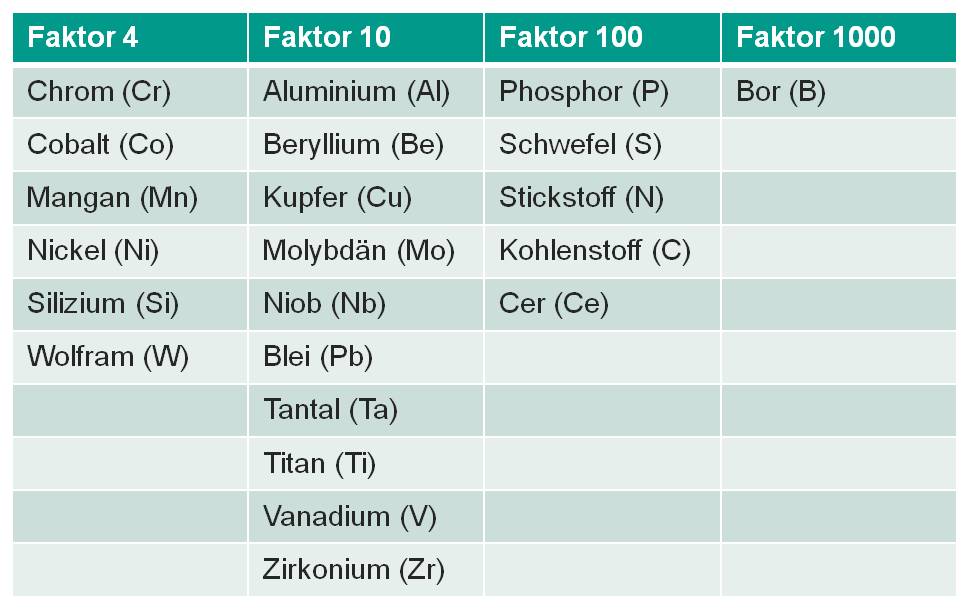

Faktoren der Legierungselemente:

Eselsbrücken:

- Faktor 4: Wo Sieht MN CRoCodile? Am N

- Faktor 10: Alle Cubaner Mochten Tante Tinas V

- Faktor 100: Mit 100 P S Nach C

Eisengusswerkstoffe:

Definition:

- Eisenkohlenstofflegierung mit einem Kohlenstoffgehalt zwischen 2,06 – 6,67 %

- Schmelzpunkt bei 1150°C (deutlich geringer als Stahl)

- wird unterschieden in Stahlguss, weißes Gusseisen, graues Gusseisen und Sondergusseisen

- Weißes Gusseisen: Weißerstarrung erfolgt nach dem metastabilen System Fe-Fe3C

- Grauguss: Grauerstarrung folgt dem stabilen System Fe-C bei höherem C-Gehalt

Weißes Gusseisen:

- Zum weißen Gusseisen gehören Stahlguss, Temperguss und Hartguss.

- Weißes Gusseisen ist sehr hart, spröde und nur schwer bearbeitbar.

- Stahlguss:

- Stahlsorten, die direkt weiterverarbeitet werden und gleich als Schmelze in ihre abschließende Form gegossen werden.

- Kohlenstoffgehalt von max. 2,06%

- Festigkeitseigenschaften sind weitgehen richtungsunabhängig

- Temperguss:

- Temperrohguss ist hart und spröde und muss einer Glühbehandlung (Tempern) unterzogen werden.

- Das Tempern bewirkt eine Ausscheidung des Kohlenstoffs als kompakte Temperkohle mit geringer Kerbwirkung im Gefüge.

- Entkohlend geglühter Temperguss hat in den Randzonen, ein helles, weißes Bruchgefüge und wird daher als „weißer Temperguss“ bezeichnet

- Nicht entkohlend geglühter Temperguss hat ein dunkles Bruchgefüge und wird demzufolge als „schwarzer Temperguss“ bezeichnet.

- Hartguss:

- Hartguss ist ein metastabiles Gusseisen mit einem hohen Karbidanteil.

- Die metastabile Erstarrung führt zur Bildung von Ferrit, Perlit, Austenit und Zementit.

- Dadurch ist Hartguss besonders hart und verschleißfest.

- Stahlguss:

Grauguss:

- Die Werkstoffe werden nach der geometrischen Gestalt der Graphitkristalle im Gefüge unterschieden.

- Es wird zwischen Gusseisen mit Lamellengraphit, Kugelgraphit und Vermiculargraphit.

- Durch die mangelnde Beweglichkeit von Bausteinen, wie Atomen und Leerstellen im Kristallgitter, sowie inneren Spannungen ist Grauguss kaum plastisch verformbar.

Lamellengraphit:

- Der Graphit liegt in Form von dünnen, unregelmäßig geformten Lamellen vor.

- Durch die Kerbwirkung der Lamellen innerhalb der Werkstoffs sinkt die Zugfestigkeit.

- Das bedeutet, dass die dünnen Lamellen wie kleine Kerben wirken, die ein Bauteil schwächen.

- Allerdings ist die Druckfestigkeit von Grauguss mit Lamellengraphit um ca. das Vierfache höher als seine Zugfestigkeit.

- Zusätzlich wirken die Lamellen wie kleine Stoßdämpfer und haben somit einen positiven Einfluss auf die Dämpfungseigenschaften.

- Außerdem fördern sie die Wärmeleitfähigkeit und die Formsteifigkeit.

Kugelgraphit:

- Bessere mechanische Eigenschaften als das Gusseisen mit Lamellengraphit, bietet das Gusseisen mit Kugelgraphit.

- Das Kugelgraphit liegt in Kugelform vor, dadurch ist die Kerbwirkung geringer.

- Erreicht werden die besseren mechanischen Eigenschaften auch durch die Zugabe von geringen Mengen an Magnesium, Cer oder Calcium.

- Eine Modifikation der Werkstoffeigenschaften ist durch nachträgliches Spannungsanglühen oder Weichglühen realisierbar.

Vermiculargraphit:

- Der Graphite liegt in klumpiger Form vor.

- Er besitzt eine optimale Kombination aus Zugfestigkeit, Dämpfung, Temperaturleitfähigkeit Temperaturwechselbeständigkeit, Bearbeitbarkeit und Gießbarkeit.

- Seine Herstellung ist jedoch sehr schwierig und erfordert eine Schmelzbehandlung in engen Temperaturbereichen.